- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

¿Cómo se logra el control sincrónico de múltiples cilindros hidráulicos?

Introducción

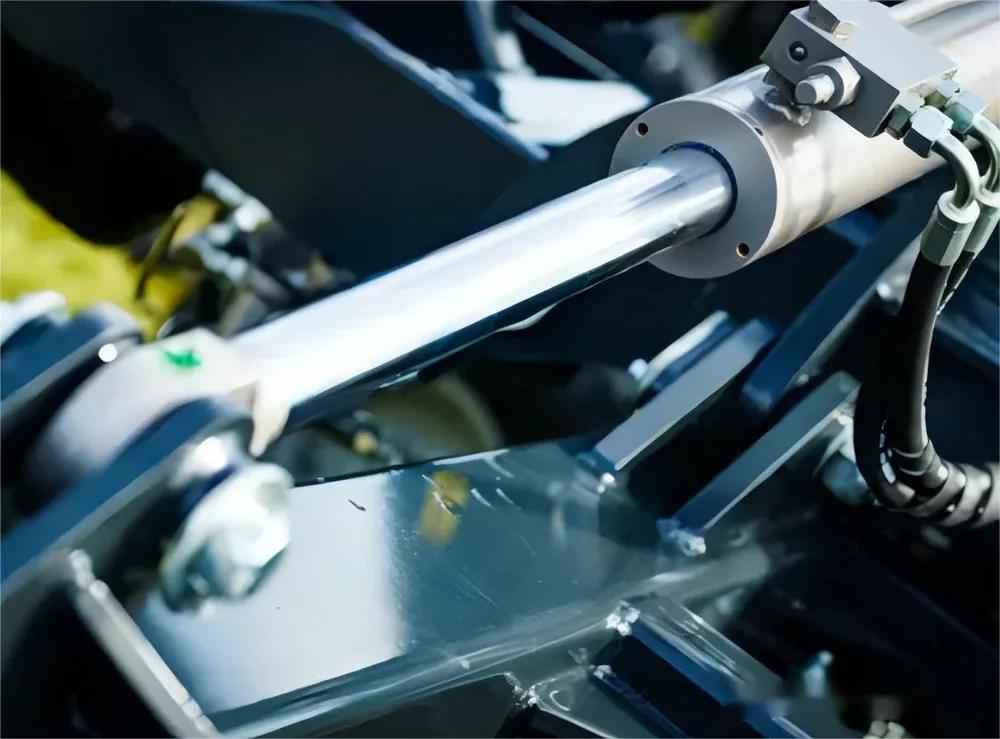

En los equipos industriales modernos, los sistemas hidráulicos se utilizan ampliamente para una variedad de funciones como elevación, propulsión y conducción. En estos sistemas, el funcionamiento sincrónico de múltiples cilindros hidráulicos es una parte importante para garantizar el funcionamiento eficiente y seguro del equipo. La sincronización de los cilindros hidráulicos no solo puede mejorar la eficiencia del trabajo, sino también evitar daños al equipo causados por movimientos inconsistentes. Este artículo explorará los principios de sincronización de múltiples cilindros hidráulicos, los métodos de sincronización comunes, los desafíos técnicos y las precauciones durante la operación.

¿Cómo funciona la sincronización del cilindro hidráulico?

La sincronización de cilindros hidráulicos significa que varios cilindros se expanden o contraen a la misma velocidad y fuerza al mismo tiempo. El núcleo reside en la distribución uniforme del fluido hidráulico y el control preciso de la presión. La realización del funcionamiento sincrónico depende de los siguientes factores clave:

(1) Dinámica de fluidos

El principio básico del sistema hidráulico es utilizar la incompresibilidad del líquido para convertir la presión en potencia. El movimiento sincrónico de los cilindros se logra controlando la dirección y el flujo del líquido.

(2) Equilibrio de carga

Cuando varios cilindros hidráulicos comparten la carga, asegúrese de que cada cilindro esté sujeto a la misma carga para evitar el asincronismo causado por una carga desigual.

(3) Comentarios en tiempo real

A través de sensores y sistemas de control, el estado de movimiento de cada cilindro se monitorea en tiempo real y se realizan los ajustes necesarios para mantener la sincronización.

¿Métodos comunes para sincronizar cilindros hidráulicos?

(1)Vínculo mecánico

El enlace mecánico es una forma de lograr la sincronización a través de una conexión física. En este sistema, varios cilindros hidráulicos están conectados entre sí a través de componentes mecánicos, como barras de sincronización o sistemas de engranajes. La conexión física asegura que el desplazamiento de cada cilindro sea exactamente el mismo cuando el cilindro se mueve. Este método se utiliza generalmente en aplicaciones donde la precisión de la sincronización no es alta y es adecuado para escenarios de aplicaciones simples y de bajo costo.

(2) Distribuidor de flujo

El distribuidor de flujo distribuye uniformemente el flujo de aceite hidráulico a cada cilindro hidráulico. Al ajustar la configuración del distribuidor, se puede asegurar que cada cilindro reciba el mismo flujo, logrando así la sincronización. Este método se utiliza normalmente en sistemas hidráulicos conectados en paralelo, como aplicaciones en las que varios cilindros hidráulicos levantan objetos pesados juntos.

(3)Sensor de posición

Cuando se requiere una sincronización de alta precisión, se pueden seleccionar sensores de posición y sistemas de control de retroalimentación. Cada cilindro hidráulico está equipado con un sensor de posición para monitorear su desplazamiento en tiempo real y transmitir estos datos al controlador a través de un sistema de control de retroalimentación. El controlador ajusta la válvula hidráulica basándose en los datos de retroalimentación para garantizar que el movimiento de cada cilindro hidráulico esté siempre sincronizado. La ventaja es que puede lograr una precisión de sincronización extremadamente alta a través de retroalimentación en tiempo real y puede adaptarse a cambios dinámicos en la carga. La desventaja es que el sistema es muy complejo, depende de componentes electrónicos y tiene altos requisitos técnicos para la instalación, puesta en servicio y mantenimiento.

(4)Válvula desviadora de control de válvula hidráulica

Las válvulas desviadoras desempeñan un papel clave en los sistemas hidráulicos, ya que garantizan que el flujo suministrado por una única fuente de aceite pueda distribuirse de manera uniforme o proporcional a múltiples actuadores según la demanda. Adecuado para el control sincrónico de múltiples cilindros hidráulicos, controlando con precisión la distribución del flujo, asegurando que cada actuador (como un cilindro hidráulico) mantenga la misma velocidad. Válvulas proporcionales: Estas válvulas de precisión permiten una regulación precisa del flujo y la presión del aceite hidráulico y combinan entradas de señales electrónicas para lograr una sincronización más precisa. Suelen combinarse con sensores y sistemas de control para ajustar la acción de cada cilindro hidráulico en tiempo real.

¿Desafíos técnicos de la sincronización de cilindros hidráulicos?

(1) Cargas desequilibradas

Cuando varios cilindros hidráulicos comparten una carga, la distribución desigual de las cargas puede provocar un movimiento no sincronizado entre los cilindros. Por ejemplo, en una operación de elevación, si un cilindro se somete a una carga grande, puede provocar que su velocidad se retrase. Por lo tanto, el uso de válvulas de control de flujo o válvulas de contrapeso puede aliviar eficazmente el problema de las cargas desequilibradas.

(2) Fluctuaciones de temperatura y presión

El cambio de temperatura del aceite hidráulico afecta su viscosidad, lo que a su vez afecta la velocidad de respuesta del cilindro. Las altas temperaturas pueden hacer que el aceite hidráulico fluya más, mientras que las bajas temperaturas pueden aumentar la viscosidad del aceite hidráulico. Además, las fluctuaciones de presión también pueden provocar un movimiento no sincronizado de los cilindros, por lo que la temperatura y la presión deben controlarse y ajustarse periódicamente.

(3) Desgaste y envejecimiento

Con el aumento del tiempo de uso, los cilindros hidráulicos y sus componentes se desgastarán, lo que puede provocar movimientos desiguales y afectar el efecto de sincronización. Por lo tanto, es necesario un mantenimiento e inspección periódicos para garantizar que el sistema esté en buenas condiciones.

(4) Complejidad del sistema de control

Aunque los sistemas de control proporcionan un alto grado de precisión, su complejidad y posibles fallas pueden plantear desafíos para la operación. Los operadores deben tener las habilidades correspondientes para depurar y mantener estos sistemas.

En resumen

(1) Verificar con anticipación

Antes de realizar la operación sincrónica, asegúrese de verificar el estado de todos los cilindros hidráulicos, incluidos los cilindros, los sellos y las tuberías de aceite para asegurarse de que no haya desgaste ni fugas.

(2) Establecer flujo y presión razonables

Asegúrese de que el flujo y la presión del sistema hidráulico estén establecidos dentro de un rango razonable para evitar un movimiento inconsistente del cilindro debido a un flujo insuficiente o una sobrecarga.

(3)Monitorear los cambios de temperatura

Durante la operación, se deben monitorear los cambios de temperatura del aceite hidráulico para evitar que el sobrecalentamiento o la baja temperatura afecten el rendimiento del sistema.

(4)Preste atención al orden de operación

Durante el funcionamiento sincrónico, asegúrese de que los cilindros hidráulicos funcionen en el orden correcto para evitar problemas asincrónicos causados por un funcionamiento inadecuado.

(5) Ajuste y corrección oportunos

Durante el funcionamiento sincrónico, si se descubre que un cilindro está retrasado o adelantado, el flujo y la presión deben ajustarse a tiempo para restaurar el estado sincrónico.