- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

¿Por qué la presión del sistema es normal pero el empuje del cilindro es insuficiente?

Introducción

Durante la operación delsistema hidráulico, los operadores a menudo encuentran un problema confuso: el manómetro muestra que la presión del sistema es normal, pero lacilindro hidráulicono puede producir suficiente empuje. Esta falla no solo afecta la eficiencia de la producción, sino que también puede ocultar mayores peligros ocultos en los equipos. Este artículo analizará la causa de este fenómeno desde una perspectiva profesional y proporcionará una solución sistemática.

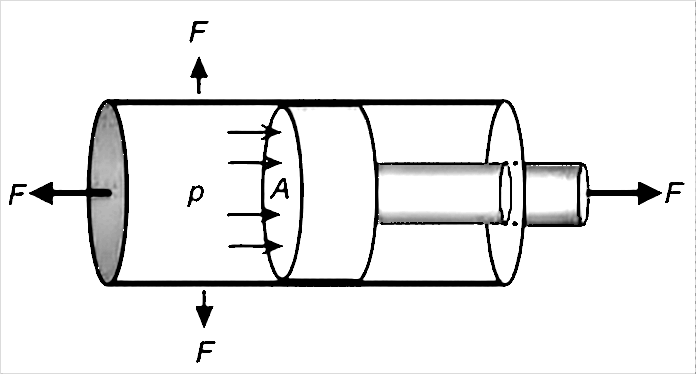

1. Análisis del mecanismo de falla La presión normal del sistema hidráulico solo indica que la presión de salida de la fuente de alimentación ha alcanzado el valor nominal, pero el empuje de salida del cilindro depende de los siguientes dos factores clave:

Empuje = presión × área de trabajo efectiva

Por lo tanto, la presión normal del sistema no puede garantizar que el cilindro genere suficiente empuje de salida.

2. Análisis de las causas principales

(1) Fuga interna del sistema hidráulico

l Fuencia interna del cilindro:

El desgaste o el daño del sello del pistón hará que la cámara de alta presión se filtre en la cámara de baja presión, reduciendo la presión de trabajo efectiva. Los rasguños o el desgaste en la pared interna del cilindro que excede el rango permitido también causará fuga interna. Además, la eliminación excesiva entre el pistón y el cilindro también causará problemas de fuga. Además de los rasguños del cilindro, la ligera flexión de la varilla del pistón también puede causar desgaste excéntrico del pistón, acelerar el daño del sello y la fuga interna.

l Fuencia interna del grupo de válvulas:

El desgaste del núcleo de la válvula de inversión provoca que las fugas internas excedan el valor permitido. El bloqueo hidráulico o el sellado de la válvula de equilibrio no están apretados, lo que provocará que falle la función de retención de presión. El valor de ajuste de la válvula de alivio de sobrecarga es demasiado bajo o la falla del sello también puede causar pérdida de presión.

(2) Resistencia mecánica anormal

La desviación de la coaxialidad de la instalación del cilindro excede el rango permitido, lo que aumentará la resistencia del movimiento. El sobreportamiento del ferrocarril o control deslizante guía y la lubricación deficiente aumentará el coeficiente de fricción. La interferencia mecánica o la adherencia del actuador también consumirán un empuje efectivo.

(3) Error de medición de presión

La selección inadecuada del punto de detección de presión no puede reflejar verdaderamente la presión de trabajo. La configuración incorrecta de la válvula reguladora de presión remota o de la válvula reductora de presión hará que la presión de trabajo real sea inferior al valor mostrado. Un manómetro insuficiente o dañado también provocará un error de lectura.

(4) falla del sistema de sellado

La selección inadecuada de sellos y desajuste con medio de trabajo o condiciones de trabajo acortará la vida útil. La instalación incorrecta de sellos o daños iniciales conducirá a una falla temprana. La contaminación del aceite que excede el nivel 9 del NAS acelerará el desgaste del sello.

(5) Presión excesiva de retorno de aceite de retorno

Un filtro de aceite de retorno obstruido aumentará la resistencia al aceite de retorno. El diámetro de línea de aceite de retorno insuficiente o demasiados codos producirán un efecto de estrangulamiento. La capacidad de flujo insuficiente de la válvula de inversión también causará una mayor presión posterior.

3. Proceso de solución de problemas sistemáticos (1) Verificación de presión

Instale un medidor de presión calibrado directamente en la entrada de aceite del cilindro para medir la presión de trabajo real. Compare la diferencia entre la presión del sistema y la presión de trabajo. En circunstancias normales, la diferencia no debe exceder 0.5 MPa.

(2) Detección de fugas

Realice una prueba de mantenimiento de presión: mueva el cilindro hasta el final de la carrera, mantenga la presión nominal durante 5 minutos y registre la caída de presión. La caída de presión normal del sistema no debe exceder el 10% del valor nominal.

(3) Inspección mecánica

Use un instrumento de alineación láser para verificar la coaxialidad de la instalación del cilindro. La desviación debe controlarse dentro de 0.05 mm/m. Pruebe manualmente la resistencia del movimiento del actuador. La resistencia anormal a menudo indica un problema mecánico.

(4) Detección de sellos

Desmontar y verificar la integridad del sello y medir si el tamaño del surco del sello cumple con el estándar. Use un detector de tamaño de partícula para analizar la contaminación del aceite para garantizar que cumpla con el estándar NAS de Nivel 9 o superior.

(5) Retorno de detección de aceite

Instale un medidor de presión en la línea de aceite de retorno para medir el valor de presión posterior, que normalmente debe ser inferior a 0.3MPa. Verifique la indicación diferencial de presión del filtro y reemplace el elemento del filtro bloqueado en el tiempo.

Resumen

La falla de la "presión normal del sistema pero el empuje insuficiente del cilindro" es esencialmente un problema en la transmisión efectiva de la presión o la conversión eficiente del empuje. El proceso de solución de problemas es como un detective que resuelve un caso, y es necesario seguir una cadena lógica científica:

(1) El primer principio: confiar en los datos, no en la intuición. Midiendo directamente la presión en el puerto del cilindro, se obtiene la presión de trabajo real. Éste es el único estándar de oro para distinguir "presión insuficiente" de "fallo en la conversión del empuje".

(2) Idea central: de simple a complejo, desde el exterior hasta el interior. Priorice los problemas externos de resistencia mecánica y de instalación, y luego realice la detección de fugas interna del sistema hidráulico complejo, lo que puede lograr el doble del resultado con la mitad del esfuerzo.

(3) Método clave: Verificación de presión y prueba de retención de presión. Estos dos pasos son el medio más directo y efectivo para diagnosticar fallas hidráulicas, identificando con precisión si la falla se encuentra dentro del bloque de válvulas, cilindro o actuador.

En resumen, para este tipo de falla, siga el proceso de solución de problemas de tres pasos: "Verifique la presión real → Verifique la resistencia mecánica → Pruebe si hay fugas en el sistema". Este diagnóstico sistemático no solo garantiza una rápida reanudación de la producción, sino que también elimina fundamentalmente los peligros del equipo, asegurando un funcionamiento estable y eficiente del sistema hidráulico.